Aby produkować wysokiej klasy materiały ogniotrwałe, konieczne jest stosowanie najnowszych metod produkcji, a dla osiągnięcia korzystnych efektów ekonomicznych, urządzeń produkcyjnych o dużej wydajności. Wielu producentów materiałów ogniotrwałych stosuje urządzenia, które od lat już nie spełniają aktualnych wymogów, co w rezultacie może niekorzystnie wpływać na konkurencyjność tych firm:

- duże wahania jakości kolejnych porcji mas, duże ilości odpadów,

- wysokie koszty osobowe, niekorzystny poziom kosztów utrzymania linii,

- ograniczone możliwości technologiczne linii przygotowania mas. Aby sprostać wymogom międzynarodowej konkurencji, optymalizacja linii przygotowania mas jest warunkiem niezbędnym. Wśród przykładowych kroków, zmierzających do poprawy jakości i efektywności linii przygotowania mas, można wymienić między innymi:

- wysoką dokładność i powtarzalność składu surowcowego poszczególnych porcji mas, dzięki dokładnemu rozładunkowi zbiorników - precyzyjny system naważania,

- zoptymalizowaną technologię mieszania,

- wysokiej klasy systemy kontroli.

1. Dozowanie, ważenie, transport

Wszystkie składniki są dozowane zgodnie z recepturą mieszanki za pomocą automatycznych systemów, skoordynowanych z właściwościami surowców i dodatków z jednej strony oraz transportem, systemem załadunku i przeładunku z drugiej strony. Automatyczna linia firmy IdeaPro, do namiarowania wagowego surowców o określonym uziarnieniu, pokazana jest na poniższym zdjęciu.

2. Technologia mieszania.

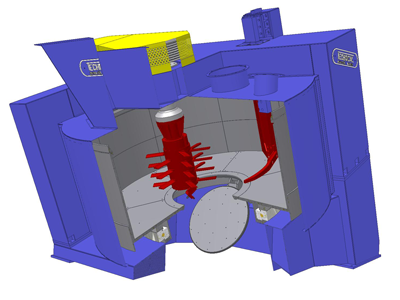

IdeaPro ofertuje szeroką gamę mieszarek dynamicznych dla różnorodnych aspektów przygotowania materiałów ogniotrwałych, zarówno suchych jak i wilgotnych do prasowania. Specjalna zasada mieszania w mieszarkach dynamicznych charakteryzuje się obracającą się, pochyloną misą mieszającą i ekscentrycznie zamontowanym obrotowym narzędziem mieszającym, co powoduje rozdzielenie procesu mieszania od transportu materiału.

Wyposażenie mieszarki dynamicznej w charakterystyczny dla tej techniki mieszania szybko obracający się wirnik (turbinę), którego napęd i konstrukcja umożliwia dostosowanie mieszarki do konsystencji i uziarnienia masy oraz optymalny dobór układu napędowego, do właściwego zapotrzebowania na energię mieszania dla danej mieszaniny. Powyższe cechy otwierają cały szereg możliwości wpływania na proces:

- prędkość wirnika można regulować w szerokim zakresie, aby umożliwić zmianę energii wprowadzanej do procesu mieszania,

- kierunek działania narzędzia mieszającego – współbieżny lub przeciwbieżny,

- indywidualne geometrie narzędzi, dostosowane do danego zadania.

- znacznie wyższa homogeniczność mieszanki,

- krótsze czasy mieszania,

- procesy mieszania i prędkości mieszania można dostosować do odpowiednich receptur,

- mieszarka dynamiczna nadaje się do mieszania i granulowania.

Nowoczesne systemy mieszania z regulowaną szybkością i energią mieszania, są gwarancją najwyższej jakości w produkcji materiałów ogniotrwałych, przy częstych zmianach receptur i konsystencji produkowanych mas. Wszyscy znaczący producenci na świecie wykorzystują tego typu systemy dla zapewnienia najwyższej jakości standardów swojej produkcji. Uniwersalność takich urządzeń sprawia, że są one stosowane do wytwarzania:

- mas do prasowania włączając w to masy formowane na gorąco,

- mas do odlewania,

- mas do produkcji wyrobów termoizolacyjnych, w tym również metodą pianową,

- mas i mieszanki do formowania wibracyjnego, natrysku i narzucania,

- zapraw i mas specjalnych i betonów ogniotrwałych,

- granulatów mas tlenkowych i nie tlenkowych - formowanie izostatyczne,

- mas z dodatkiem włókien, zwłaszcza betonów.

Wśród oferowanych mieszarek są m in.

- mieszarki dynamiczne laboratoryjne typu MDL,

- mieszarki dynamiczne ze stałą pokrywa typu MDS,

- mieszarki dynamiczne z podnoszoną pokrywą typu MDP,

- mieszarki dynamiczne z podnoszoną pokrywą i wychylną misą typu MDM.

3. Sterowanie i kontrola procesu.

W liniach technologicznych przygotowania mas wymagana jest koordynacja działań, zmierzających do uzyskiwania wymaganych parametrów i powtarzalności własności produktu. Temu celowi mają służyć nowoczesne systemy sterowania i kontroli. Wśród licznych zalet i korzyści, wynikających ze stosowania nowoczesnych systemów kontroli i sterowania, można wyróżnić:

- automatyczny przebieg procesu przygotowania mas,

- wysoką wydajność linii w wyniku eliminacji okresów przestoju,

- szybką i precyzyjną diagnostykę stanów alarmowych,

- szybką identyfikację błędów działania poszczególnych urządzeń,

- realizację procesu produkcyjnego w założonych granicach tolerancji poszczególnych parametrów, rejestrowanie i zapisywanie wszystkich parametrów,

- analizę danych na przestrzeni długiego okresu czasowego,

- powtarzalność procesów dzięki wysokiemu stopniu automatyzacji,

- centralne gromadzenie wszystkich danych, umożliwiające dokonanie specjalistycznych analiz.

IdeaPro w pełni zabezpiecza dostarczane maszyny, urządzenia i linie technologiczne w nowoczesne systemy kontroli i sterowania.

4. Testy i badania

IdeaPro oferuje fachową i kompleksową pomoc w zakresie doboru urządzeń, spełniających sprecyzowane wymagania technologiczne, przeprowadzanie i organizację prób w skali laboratoryjnej i przemysłowej. Zapewniamy wsparcie poprzez ścisłą współpracę z instytutami naukowymi i badawczymi, oraz nasze własne projekty badawczo – rozwojowe.

Oferujemy m in.:

Służymy doradztwem oraz pomocą techniczną stawiając do Państwa dyspozycji nasze wieloletnie doświadczenia