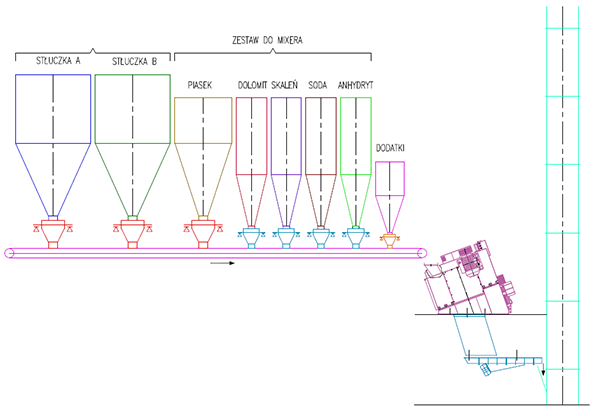

Jednym z etapów produkcji szkła jest przygotowanie tzw. zestawów szklarskich, składających się m in. z piasku szklarskiego, węglanu sodu, wapnia, dolomitu, tlenku glinu i innych substancji pełniących rolę barwników lub zmieniające właściwości fizyczne i chemiczne szkła. Zestawy szklarskie składają się z wielu pojedynczych składników, które w niektórych przypadkach różnią się znacznie pod względem ich proporcji w zestawie oraz indywidualnych własności, takich jak:

- gęstość pozorna i ciężar właściwy,

- rozkład wielkości ziaren,

- kształt ziaren,

- zwilżalność i rozpuszczalność,

- tendencja do aglomeracji.

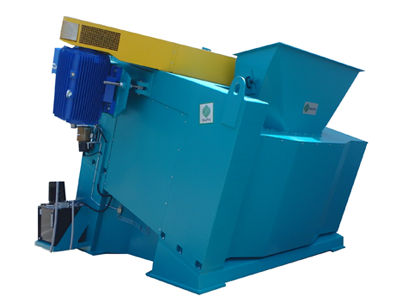

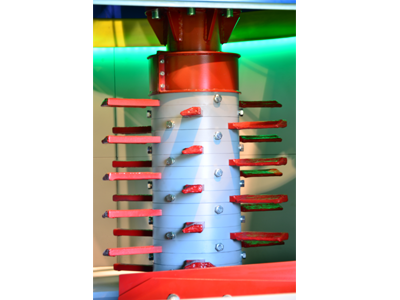

- obrotową, pochyłą misę,

- obrotową turbinę o regulowanej prędkości obrotowej,

- lemiesz kierujący.

Występująca w urządzeniu separacja między transportem materiału a procesem mieszania pozwala na zmianę prędkości narzędzia mieszającego, a tym samym mocy wejściowej do mieszanki w szerokich granicach.

Ta zasada mieszania posiada następujące zalety:

- mieszarka dynamiczna nadaje się do mieszania (homogenizacji) materiałów o różnych stopniach granulacji,

- proces mieszania może być realizowany przy różnych prędkościach obrotowych turbiny,

- moc wejściową mieszania można w ten sposób regulować,

- krótkie czasy przetwarzania mieszanki.

- krótszy czas mieszania pozwala podwyższyć wydajność,

- redukcja odpadu dzięki wysokiej jednorodności każdej porcji,

- optymalizacja procesu przez eliminację układów mieszania wstępnego, dokładne rozprowadzenie dodatków i niski koszt inwestycyjny,

- dozowanie nawet bardzo małych dodatków wprost do mieszarki dynamicznej zwiększa elastyczność linii przygotowania mieszanki

- granulacja w mieszarce dynamicznej przeciwdziała zjawisku odmieszania, zmniejsza straty przez pylenie i obniża zapotrzebowanie na energię w procesie topienia, Zalety konstrukcyjne mieszarki dynamicznej:

- możliwość zautomatyzowanego załadunku i rozładunku,

- szeroko rozbudowane sterowanie, przystosowane do automatyzacji procesu,

- prosta i zwarta budowa,

- trwała i mocna konstrukcja,

- dobry dostęp do mechanizmów mieszarki,

- mała ilość części technologicznego zużycia,

- łatwo wymienialne, o niewielkich rozmiarach, części technologicznego zużycia,

- bardzo duża trwałość elementów roboczych,

- niski koszt eksploatacji,

- niska awaryjność i wysoka niezawodność działania,

- wysokiej jakości zespoły napędowe,

- wysoka hermetyczność procesu mieszania.

Schemat linii do przygotowywania zestawów szklarskich

Służymy doradztwem oraz pomocą techniczną stawiając do Państwa dyspozycji nasze wieloletnie doświadczenia.