Strzelarko – prasy SP stosuje się przede wszystkim do produkcji małych precyzyjnych odlewów o różnych kształtach, szczególnie do: pierścieni tłokowych, magnesów, itp., z różnych stopów metali (brąz, mosiądz, aluminium, żeliwo oraz staliwo) w cyklu automatycznym IdeaPro produkuje wysokowydajne maszyny formierskie strzelarko-prasy SP, osiągające wydajność 400 form/godz.

Strzelarko-prasy SP są projektowane oraz wykonywane jako układy modułowe o różnych wydajnościach oraz do różnych wielkości skrzyń formierskich, dostosowane do

warunków lokalizacyjnych odlewni.

Strzelarko – prasa wykonuje formy w technologii wstrzeliwania masy formierskiej. Proces ten pozwala na uzyskiwania dużych wydajności wykonywania form i polega na:

- zagęszczeniu I stopnia za pomocą wstrzelenia masy formierskiej z komory strzałowej do zestawu formierskiego (nośnik płyty modelowej, płyta modelowa, skrzynka formierska oraz nadstawka),

- zagęszczeniu II stopnia (ostatecznego) za pomocą prasowania pod wysokimi naciskami (p≥0,6MPa).

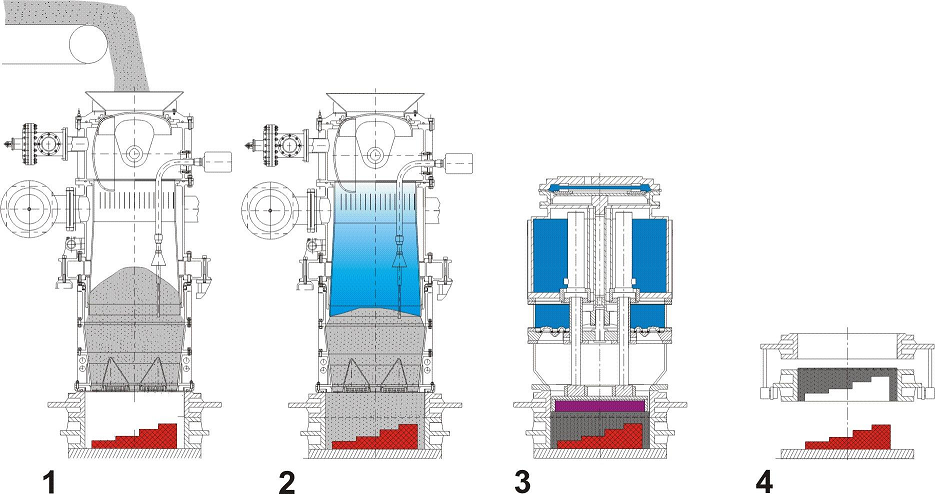

Fazy procesu zagęszczania form technologią wstrzeliwania masy i prasowania:

1- dozowanie masy formierskiej, 2- zwieranie zestawu formowego: płyta modelowa, skrzynka formierska, ramka nadmiarowa z głowicą strzałową, 3- prasowanie, 4- oddzielanie modelu od formy

Strzelarko-prasa SP to czterostanowiskowa maszyna formierska, przeznaczona do wykonywania form, szczególnie do zalewania w stosach. Maszyna przystosowana jest do formowania w niskich okrągłych skrzyniach i przy zastosowaniu niskich modeli. Posiada płytę modelową dolną i górną. Płyta modelowa górna w przypadku formowania pierścieni nie jest uzbrojona w modele.

Strzelarko-prasa SP może pracować w automatycznych liniach formierskich lub w pojedynczych stanowiskach.

Strzelarko prasa może być wykonana lub przystosowana do różnych wielkości i wysokości skrzynek formierskich, w zależności od wymagań klienta. Strzelarko-prasę SP wykonuje formy w trzech etapach (operacjach): dozowania, prasowania i oddzielania. Skrzynia formierska, za pomocą nośnika skrzyń formierskich i form, ustawia się nad ramką nadmiarową, następuje przemieszczenie do góry skrzyni na ramce nadmiarowej i zamknięcie komory technologicznej, zadozowanie masy, wysunięcie trzpienia do odtwarzania układu wlewowego i sprasowanie masy formierskiej w skrzyni formierskiej. Po prasowaniu, następuje wycofanie trzpienia do odtworzenia układu wlewowego w dół. Z momentem rozpoczęcia opadania prasy, zaczyna się oddzielenie formy od modelu.

Po opadnięciu prasy skrzynia formierska powraca na nośnik skrzyń formierskich i form, następuje obrót o 90o i wykonanie wlewu głównego, a następnie skrzynia formierska przemieszcza się ponownie o 90o do pozycji początkowej, kończąc cykl wykonania formy.

Charakterystyka techniczna strzelarko-prasy SP-4 ujęta jest w poniższej tabeli:

| Wymiary skrzynek formierskich w świetle | ||

| Skrzynia H=35 | mm | Ø423 |

| Skrzynia H=70 | mm | Ø423 |

| Wysokość skrzynek formierskich | ||

| Skrzynia H=35 | mm | 35 |

| Skrzynia H=70 | mm | 70 |

| Pozostałe parametry | ||

| Wydajność maszynowa w cyklu automatycznym linii | form/h | 400 |

| Ciśnienie w zbiorniku sprężonego powietrza regulacja płynna | MPa | 0,3÷0,6 |

| Naciski powierzchniowe prasy na półformę – płynna regulacja | MPa | 0,4÷1,2 |

| Max siła prasy | kN | 0÷140 |

| Max skok prasy | mm | 75 |

| Wysokość nadmiaru masy w ramce nadmiarowej (regulowana płynnie) | mm | 0-50 |

| Maksymalna odległość ramki nadmiarowej od skrzynki formierskiej po oddzieleniu | mm | Około 15 |

| Ciśnienie sprężonego powietrza | MPa | 0,6÷0,7 |

| Napięcie zasilania | V | 3x400V/50Hz |

| Napięcie sterowania | V | 24 |

| Moc zainstalowana | kW | 15 |

| Minimalna temperatura pracy maszyny | °C | +5 |

| Całkowita masa | Mg | 2,71 |

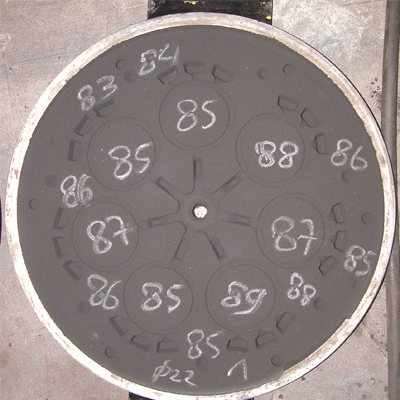

Forma wykonana przez strzelarko-prasę SP z masy formierskiej z bentonitem

Forma wykonana przez strzelarko-prasę SP z masy formierskiej olejowej

Wykonywanie form przez strzelarko-prasę realizowane jest w cyklu automatycznym, natomiast kolejne operacje technologiczne mogą być zautomatyzowane w takim samym stopniu jak w innych liniach odlewniczych.

Strzelarko-prasy SP wyposażone są w sterownik swobodnie programowalny PLC, który umożliwia realizacje różnych funkcji: jak nastawę parametrów technologicznych, wizualizację procesu formowania oraz archiwizację danych.

Oferujemy pomoc naszych specjalistów szczególnie w:

- usytuowaniu, lokalizacji maszyny formierskiej w istniejących obiektach,

- wykonanie założeń fundamentowych lub projektu fundamentów,

- doborze odpowiedniego systemu dozowania masy formierskiej,

- optymalizacji przebiegu procesu technologicznego w zakresie doboru parametrów,

- doborze odpowiedniego system odpylania dostosowanego do warunków pracy linii,

- pomocy w pozyskaniu środków z UE oraz innych programów.

Nasz doświadczony zespół specjalistów chętnie udzieli Państwu wszelkich informacji i pomocy.