VACUUM-PROCES („V-proces”) stosowany jest do wykonywania odlewów małych, dużych oraz cienkościennych, z możliwością stosowania rdzeni. Znalazł zastosowanie głównie do produkcji małoseryjnej odlewów o dużych gabarytach.W technologii „V-proces” zagęszcza się i wiąże piasek odlewniczy różnicą ciśnienia pomiędzy ciśnieniem zewnętrznym (atmosferycznym), a wytworzonym podciśnieniem (próżnią) wewnątrz formy. W procesie formowania używany jest piasek suchy bez lepiszcza i wody. Maszyny formierskie vacuum-proces FTV przeznaczone są do wykonywania odlewów o różnych kształtach, rozmiarach oraz z różnych stopów metali (brąz, mosiądz, aluminium, żeliwo oraz staliwo) w cyklu automatycznym lub półautomatycznym.

Wykonywanie form i kolejne operacje technologiczne mogą być zautomatyzowane w takim samym stopniu, jak w liniach odlewniczych wykonujących formy w technologii mas formierskich bentonitowych lub samoutwardzalnych.

Na stole obrotowym maszyny formierskiej zamocowane są dwie płyty modelowe obu części formy. Pierwszym etapem formowania jest założenie podgrzanej folii na górną płytę modelową na pierwszym (przednim) stanowisku maszyny formierskiej. W czasie zakładania foli pod płytą modelową podłączone jest podciśnienie, a przez to następuje zassanie podgrzanej, elastycznej folii do płyty modelowej i modelu, powodując jej dokładne przyleganie. Następnie na płytę modelową pokrytą folią zakładana jest górna skrzynka. W tym czasie na drugim (tylnym) stanowisku maszyny formierskiej do dolnej skrzynki z płytą modelową, pokrytą wcześniej folią, dozowana jest porcja suchego piasku.

Po wykonaniu opisanych powyżej czynności następuje obrót stołu maszyny formierskiej ze skrzynkami formierskimi. Na pierwszym stanowisku dolna skrzynka formierska wypełniona piaskiem zostaje podłączona do instalacji podciśnieniowej, co powoduje zagęszczenie i utwardzenie piasku wewnątrz skrzynki. Powierzchnia górna skrzynki zostaje pokryta folią, która natychmiast zostaje zassana do powierzchni skrzynki i piasku wskutek podciśnienia, wytworzonego wewnątrz skrzynki. Do skrzynki dolnej zostaje podłączony wąż transportowy instalacji podciśnieniowej; jednocześnie wytwarza się nadciśnienie pod płytą modelową. Tak przygotowana półforma zostaje oddzielona od płyty modelowej i przetransportowana na stanowisko składania skrzynek.

Obrót stołu maszyny formierskiej, nakładanie foli oraz nasypywanie piasku do skrzynek formierskich jest realizowane w cyklu automatycznym. Wszystkie czynności związane z nakładaniem foli na płyty modelowe oraz powierzchnie skrzynek formierskich, cięciem folii oraz jej podgrzewaniem wykonywane są w cyklu automatycznym przez zespół nakładania foli.

W ten sam sposób w maszynie formierskiej wykonywana jest półforma górna, która transportowana jest na stanowisko składania skrzyń. Na tym stanowisku, po ewentualnym założeniu rdzeni w półformie dolnej następuje złożenie skrzyń oraz ich sklamrowanie. Składanie skrzyń wykonywane jest w pozycji poziomej. Gotowa forma zostaje umieszczona na specjalnym uchwycie transportowym i podłączona do kolejnego węża transportowego z podciśnieniem.

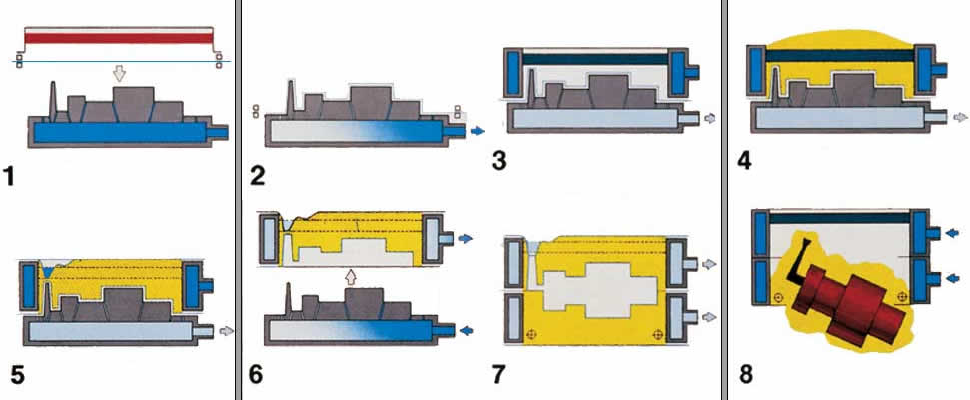

Etapy formowania „V-proces”

1- podgrzanie foli, 2– pokrycie folią płyty modelowej, odsysanie powietrza, 3- nałożenie skrzyni formierskiej na płytę modelową, 4- wypełnienie skrzyni suchym piaskiem oraz zagęszczenie wibracyjne - zwiększenie gęstości pozornej piasku, 5- nałożenie foli na górną powierzchnię formy, 6- odsysanie powietrza ze skrzyni formierskiej i jej zdjęcie z płyty modelowej oraz jednoczesne rozszczelnienie płyty modelowej, 7- złożenie formy, 8- usunięcie zawartości skrzynek

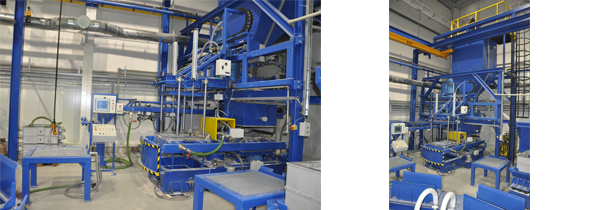

Maszyna formierska „V-proces” FTV

Stanowisko nanoszenia foli na płytę modelową i skrzynki formierskie

Skrzynki formierskie

Maszyny formierskie „V-proces” FTV wyposażone są w sterownik swobodnie programowalny PLC, który umożliwia realizacje różnych funkcji: jak nastawę parametrów technologicznych, wizualizację procesu formowania oraz archiwizację danych.

Na życzenie klienta maszyny formierskie mogą być wyposażone w dodatkowe funkcje:

- system spryskiwania płyt modelowych materiałem oddzielającym,

- zbiorniki wagowe do naważania i dozowania piasku do skrzynek.

- 600 x 500 mm (LFV – 65),

- 800 x 600 mm (LFV – 86),

- 1000 x 800 mm (LFV – 108),

- 1200 x 800 mm (LFV – 1210).

Wymiary skrzynek formierskich mogą odbiegać od typowych. Zmiana wymiarów oraz dobór wysokości skrzynek wymaga uzgodnienia ze specjalistami IdeaPro.

W wielu przypadkach pomoc naszych specjalistów jest nieodzowna szczególnie w:

- w usytuowaniu, lokalizacji maszyny formierskiej w istniejących obiektach,

- wykonaniu założeń fundamentowych lub projektu fundamentów,

- doborze odpowiedniego systemu dozowania masy formierskiej,

- optymalizacji przebiegu procesu technologicznego w zakresie doboru parametrów,

- w pozyskiwaniu środków z UE oraz innych programów.

Wszelkie bardziej szczegółowe pytania prosimy kierować bezpośrednio do IdeaPro.

Nasz doświadczony zespół specjalistów chętnie udzieli Państwu wszelkich informacji i pomocy.